با تغییراتی که در تکنولوژی و فناوری صورت گرفته، شاهد تغییرات چشمگیر و سریعی در سیستمها و بکارگیری تجهیزات مختلف هستیم. این تغییرات باعث شده تا استانداردهای تضمین کیفیت، ایمنی و قابلیت اطمینان ارتقا پیدا کنند و شرایط را برای سازمانهایی که هنوز میخواهند بهطور سنتی به کار خود ادامه بدهند سختتر کرده است و باید راه چارهای برای به روز کردن شرایط خود پیدا کنند. یکی از راههایی که سازمانهای امروزی بتوانند خود را با شرایط جدید وفق دهند، استفاده از ارزیابی ریسک به روش FMEA است. با انجام این روش مطمئن میشوند که تجهیزات و سیستمهای در حال انجام کار، بدون وجود خرابی و زمان توقف وظیفه خودشون رو انجام میدهند.

در این مطلب و در ادامهی مباحث مدیریت ریسک، به طور ساده و کاربردی به این مبحث میپردازیم که ارزیابی ریسک به روش FMEA چیست و روش انجام دادن این روش رو به شما آموزش خواهیم داد. همچنین در انتهای همین مطلب میتونید نمونه فرم ارزیابی ریسک به روش FMEA و یک قالب اکسل برای این روش را مشاهده و دانلود نمایید… با ما همراه باشید.

در این ویدئو به شکل کاملا ساده روش FMEA را خواهید آموخت:

بیشتر بخوانید:

تاریخچه روش FMEA

تکنیک تجزیه و تحلیل حالات شکست و اثرات آن نخستین بار برای ارتش ایالات متحده به عنوان ابزاری رسمی برای تجزیه و تحلیل حالات خرابی طراحی شد و نخستین بار در تاریخ نهم نوامبر 1949، در قالب استانداری با عنوان “رویههایی برای انجام تجزیه و تحلیل حالات خرابی، آثار آن و بحرانی بودن” منتشر شد. در ادامه سازمان فضایی ایالات متحده (ناسا) در دهه 1960 از این تکنیک در مدیریت ریسک پروژه آپولو و همچنین در دهه 1970 شرکت خودرو سازی فورد با هدف کاهش ریسک از ارزیابی ریسک به روش FMEA در کارخانه خود استفاده کرد.

تکنیک تجزیه و تحلیل حالات شکست و اثرات آن، ابتدا برای مقاصد ارزیابی سیستم های فنی ارائه شد ولی بعدها در زمینههای غیر فنی نیز با موفقیت اجرا و به کار گرفته شد. امروزه این تکنیک در اکثر سیستم ها، صرف نظر از اندازه و نوع، در هر سطحی از جزئیات (زیر سیستم، مجموعه، واحد یا جزء) به کار گرفته میشود. ولی به دلیل اینکه نرخ خرابی برای هر جزء منفرد، خیلی راحتتر قابل تعیین است، عمدتاً در سطح واحد یا مجموعه واحدها استفاده میشود. در ادامه آموزش ارزیابی ریسک به روش FMEA به طور خلاصه تاریخچه این روش آورده شده است…

هدف از ارزیابی ریسک به روش FMEA چیست ؟

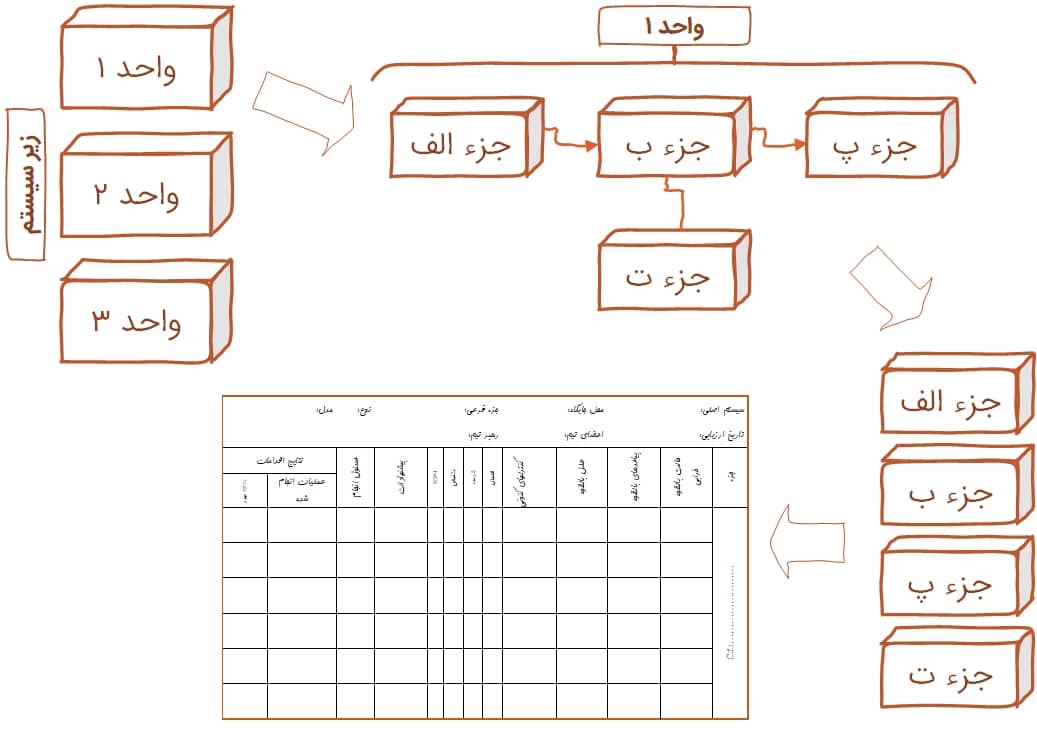

تجزیه و تحلیل حالات شکست و اثرات آن یا همان FMEA ( مخفف: Failure Mode And Effects Analysis ) ابزاری سیستماتیک است که میتواند با هدف شناسایی حالتهای خرابی متناظر با اجزاء و کارکردهای سیستمی مشخص، به کار گرفته شود. در این تکنیک معمولاً زیر سیستم تا سطح اجزا یا کارکردها شکسته میشود و با تمرکز بر روی هر جزء یا کارکرد مشخص، کلیه حالات خرابی مرتبط با آن جزء تعیین و مورد ارزیابی قرار میگیرد.

در واقع هدف از FMEA ، بررسی محصولات و فرآیندها در طول مراحل اولیه توسعه برای پیدا کردن شکستهای بالقوه و آغاز اقدامات برای جلوگیری از شکستها از طریق تحلیل یکپارچه ریسک است.

از دیگر اهداف استفاده از این روش میتوان به موارد زیر اشاره کرد:

- جلوگیری از رخداد خطا

- کمک در ایجاد و توسعه یک محصول، فرآیند یا خدمتی جدید

- ثبت پارامترها و شاخصها در طراحی، توسعه، فرآیند یا خدمت

- کمک به انتخاب راهحلهای طراحی با قابلیت و ضریب اطمینان بالا در طول فاز طراحی

- اطمینان از اینکه تمام عوامل ممکن که باعث ایجاد خطا شده شناسایی میشوند

- تدوین معیارهای مناسب برای برنامهریزی و طراحی آزمایشات مورد نیاز

- تهیه معیارهای مناسب برای مقادیر قابلیت اطمینان

- مستند سازی امور طراحی و فرآیند تولید محصولات و خدمات

- شناسایی و انجام اقداماتی جهت اولویتبندی عوامل و اقدامات اصلاحی

- شناسایی و انجام اقداماتی که بتوان میزان شدت اثرات خطا را کاهش داد

- شناسایی و انجام اقدامات جهت افزایش قابلیت کشف خطاها قبل از رسیدن محصول به مشتری

- مستندسازی فرآیند

زمان انجام تجزیه و تحلیل حالت شکست و اثرات (FMEA)

زمانهایی وجود دارد که انجام یک تحلیل حالت شکست و اثرات منطقی است:

- هنگامی که در حال طراحی یک محصول، فرآیند یا خدمات جدید هستید؛

- زمانی که در حال برنامه ریزی برای اجرای یک فرآیند موجود به روشی متفاوت هستید؛

- زمانی که شما یک هدف بهبود کیفیت برای یک فرآیند خاص را دنبال میکنید؛

- زمانی که شما نیاز به درک و بهبود شکست های یک فرآیند دارید؛

- علاوه بر این، انجام FMEA گهگاه در طول عمر یک فرآیند توصیه می شود. کیفیت و قابلیت اطمینان باید به طور مداوم مورد بررسی قرار گیرد؛

مزایای استفاده از FMEA:

- تجزیهوتحلیل حالات شکست و اثرات آن زمان و هزینههای توسعه را کاهش میدهد؛

- درعینحال، استفاده از ارزیابی ریسک به روش FMEA در کارخانه ، باعث افزایش کیفیت و کاهش عیوب محصول میشود؛

- بنابراین یک ابزار ارزشمند برای مدیریت ریسک است.

- تعیین کمی اولویت ریسک ها

- جمعآوری منظم و سازمانیافته اطلاعات در مورد احتمال شکست

FMEA و محدودیت ها:

- هزینههای بالای اجرا،

- تأثیرگذاری ادراکات و فرضیات ذهنی

- تفسیر دشوار و متفاوت از عدد اولویت ریسک یا همان RPN

- تعیین بُعد مالی ریسک بر اساس عدد اولویت ریسک امکانپذیر نیست

- کاربرد FMEA تعیین کمی اولویت ریسک است و راهحلی برای از بین بردن علل شکست ارائه نمیدهد، اما امکان جمعآوری منظم و سازمانیافته اطلاعات را به طور صریح و ضمنی در مورد احتمال شکست فراهم میکند.

بهترین نرم افزار ارزیابی ریسک FMEA | دانلود رایگان نرم افزار FMEA | گروه دیجیتال ساینس

آموزش ارزیابی ریسک به روش FMEA :

قبل از آموزش فرایند ارزیابی ریسک به روش FMEA باید بدانیم که این روش چیست و چگونه عمل میکند؟

FMEA یک ابزار نظام یافته و استقرایی بر پایه کار تیمی است که در تعریف، شناسایی، ارزیابی، پیشگیری، حذف و کنترل حالات، علل و اثرات خطاهای بالقوه در یک سیستم، فرآیند، طرح یا خدمت بکار گرفته می شود، پیش از آنکه خرابی به وقوع بپیوندند.

تکنیک FMEA در واقع یک روش کنشی است و نه واکنشی، یعنی به منظور پیشگیری قبل از وقوع خرابی، تا حد ممکن خطرات بالقوه موجود را در محدوده ارزیابی ریسک و علل و اثرات مرتبط با آن شناسایی و امتیازدهی میکند. FMEA در واقع بدنبال پیدا کردن کم هزینهترین راهحل برای جلوگیری از بروز خطاهاست. FMEA کیفیت را به نحوی افزایش میدهد و کاربرد زیادی در سیستمهای مدیریت کیفیت نیز دارد.

دلایل استفاده از ارزیابی ریسک به روش FMEA چیست؟

- شناسایی ریسک و حالات خرابی و اولویت بندی آنها

- تعریف و اجرای اقدامات به منظور حذف یا کاهش میزان وقوع حالات خرابی

- ثبت نتایج تحلیلهای انجام شده به منظور فراهم آوردن مرجعی کامل برای حل مشکلات در آینده

در واقع اگر ما این روش را مانند یک سیستم در نظر بگیرم نحوه اطلاعات ورودی، پردازش و خروجی اطلاعات به شرح زیر خواهد بود:

- اطلاعات لازم برای شروع فرایند:

ورودی اصلی این فرایند، اطلاعات سیستم همراه با جزئیات لازم از طراحی سختافزاری و کارکردها است. این اطلاعات از منابعی نظیر طرحها، نقشهها، نمودارها، لیست کارکردها، نمودار بلوکی وظیفهای و نمودارهای بلوکی قابلیت اطمینان و غیره تامین میشود. حالت خرابی شناسایی شده اجزاء و نرخ خرابی، از دیگر ورودیهای این فرایند است.

- نحوه پردازش اطلاعات:

این فرایند، سیستم یا فرایند را به اجزاء یا کارکردهای آن میشکند و با تمرکز بر روی هر یک از اجزا، کلیه حالات بالقوه خرابی آن جزء یا کارکرد را با هدف حذف یا تقلیل ریسک مورد تجزیه و تحلیل قرار میدهد.

- اطلاعات خروجی این روش:

خروجی اصلی این فرایند، حالات بالقوه خرابی، پیامدها، علل این خرابیها و ریسک متناظر با آنها است. الزامات ایمنی، پیشنهادات و اقداماتی در راستای پاسخ به ریسک ، از دیگر خروجیهای این فرایند است.

در روش تجزیه و تحلیل حالات شکست و اثرات آن، معمولا ارزیابی ریسک از مرحله جزئی سیستم شروع میشود و یک لیست مرتبشده از حالات خرابی و تأثیر آن حالات خرابی همراه با محاسبه شاخص عدد اولویت ریسک مورد تحلیل قرار میگیرد. از این روش در زمینهی مدیریت پروژهها نیز استفاده شده که در نهایت منجر به کم شدن هزینههای پروژه شده است.

تجزیه و تحلیل حالات شکست و اثرات آن را میتوان در مراحل زیر بکار برد:

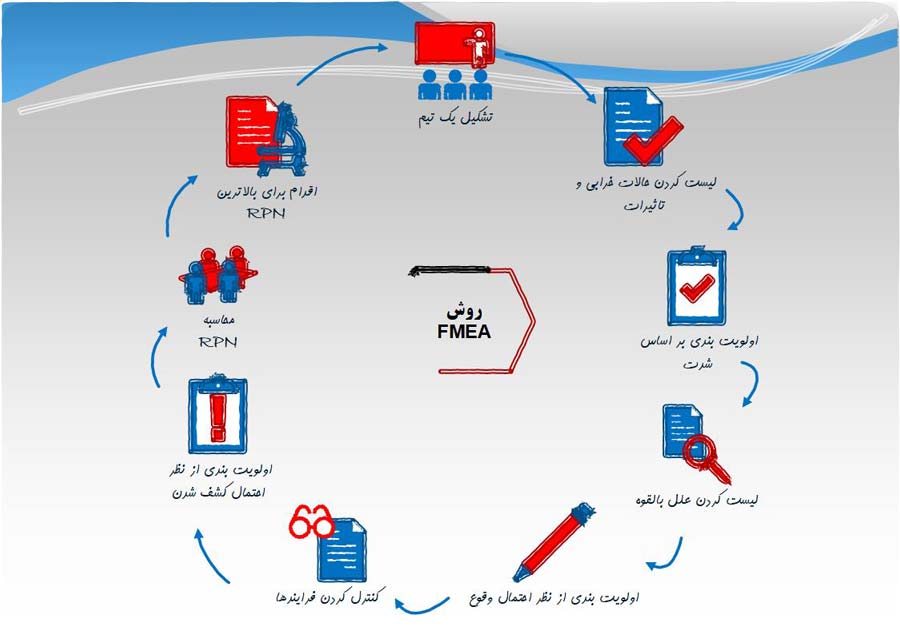

فرایند ارزیابی ریسک به روش FMEA

1.شناسایی حالات خرابی سیستم:

در این مرحله به شناسایی حالات خرابی در سیستم میپردازیم و دلایل مختلف بروز این خرابیها و اثراتشان بر روی سیستم را تعیین میکنیم (روش های شناسایی ریسک مانند طوفان فکری، تکنیک دلفی و ساختار شکست ریسک). گفتیم که FMEA یک روش استقرایی است پس ما سیستم را به اجزاء کوچکتر تقسیم میکنیم و برای هر جزء به شناسایی حالات بالقوه خرابی و تجزیه و تحلیل آنها میپردازیم. این کار را میتوانیم از راه های مختلف انجام دهیم. دو رویکرد رایج تجزیه سیستم از نظر کارکرد و یا ساختار است. در تصویر زیر شاید راحتتر مفهوم را درک کنید:

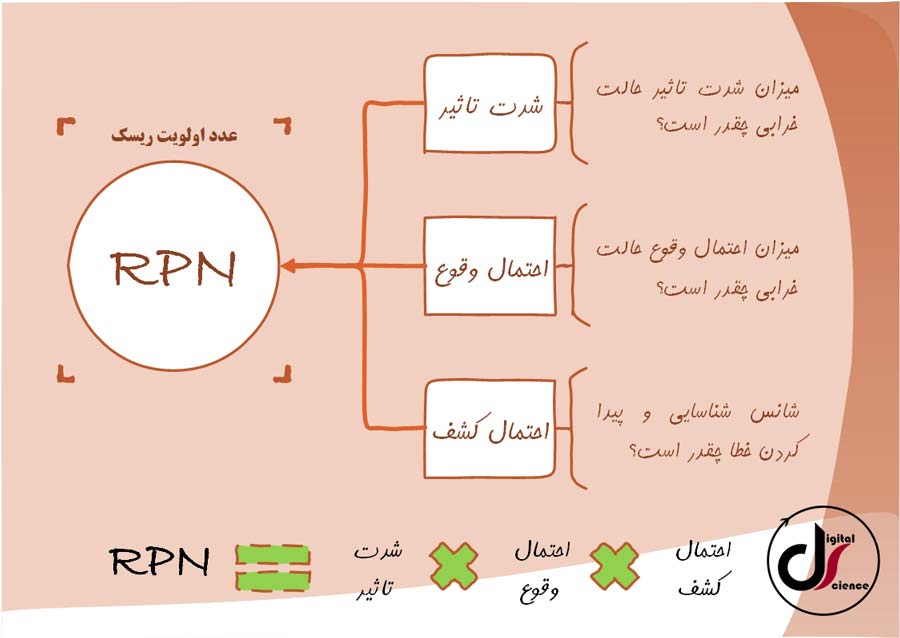

2.محاسبه عدد اولویت ريسک:

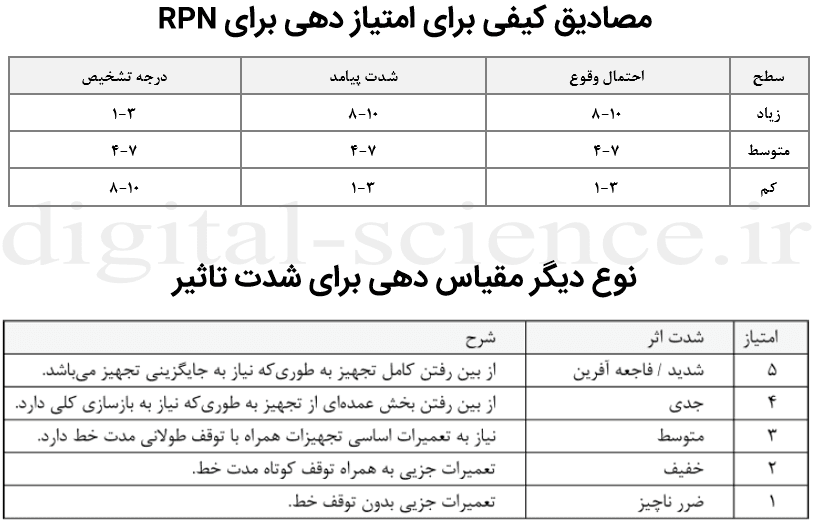

در این روش میزان بحرانی بودن با محاسبه عدد اولویت ریسک (Risk Priority Number) که محدودهای بین 1 تا 1000 دارد تعیین میشود. عدد اولویت ریسک از حاصلضرب سه فاکتور شدت اثر ریسک (Severity)، احتمال وقوع (Occurrence) و قابلیت کشف (Detection) به دست میآید.

- شدت اثر ریسک (S)، میزان تأثیر خرابی بر روی سیستم را منعکس میکند تا اثر بالقوه حالات خرابی مشخص شود

- احتمال وقوع (O)، از میزان احتمال رخ دادن خرابی و علت بروز خرابی بدست میآید

- قابلیت کشف (D)، بهعنوان مقیاسی از قابلیت کنترلهای فعلی برای پیدا کردن علت خرابی و شکست تعریف میشود

- هر سه فاکتور در محدوده 1 تا 10 مورد ارزیابی قرار میگیرند.

بیشتر بخوانید:

نمودار علت و معلول (استخوان ماهی) چیست؟

کاربرد درخت تصمیم گیری در مدیریت

3. کاهش حالات خرابی:

در این مرحله بر اساس عدد اولویت ریسک محاسبهشده، اعضای تیم برای کاهش خرابیهای شناختهشده تلاش و برنامهریزی میکنند.

محدودیتهای محاسبه RPN در ارزیابی ریسک به روش FMEA چیست ؟

محاسبه عدد اولویت ریسک (RPN) محدودیتهایی نیز دارد که از جمله این محدودیتها میتوان به موارد زیر اشاره نمود:

- هیچ دلیلی وجود ندارد که O ،S و D ضرب شوند تا عدد اولویت ریسک به دست آید

- وجود نقص در مورد روش اجرای محاسبات با استفاده از عمل ضرب و همچنین روش تفسیر نتایج

- بهعنوانمثال عدد اولویت ریسک دو حالت خرابی با شدت اثر، وقوع و شناسایی به ترتیب (5،5،9) و (6،7،6) برابر 225 و 252 میباشد درصورتیکه اولین خرابی به دلیل شدت بالاتر باید اولویت بالاتری برای عملیات اصلاحی داشته باشد

- تمایز قائل نشدن بین اهمیت متغیرهای ورودی یعنی شدت، وقوع و شناسایی به هنگام محاسبه عدد اولویت ریسک

- فقدان دستورالعملهای رسمی برای ارتباط عدد اولویت ریسک محاسبهشده با عملیات اصلاحی موردنیاز

FMEA در هر یک از شرایط زیر اجرا می شود:

۱. در زمان طراحی سیستم، محصول و یا فرآیندی جدید.

۲. زمانی که قرار است طرحهای موجود و یا فرآیند تولید/مونتاژ مورد بررسی قرار بگیرد.

٣. زمانی که فرآیندهای تولید/مونتاژ یا یک محصول در محیط یا شرایط کاری جدید قرار میگیرد.

۴. برنامههای بهبود مستمر

انواع روش های ارزیابی ریسک FMEA

از زمان توسعه FMEA در دهه ۶۰ ، چهار نوع کلی از FMEA ابداع شده که عبارتند از:

- FMEA در طراحی

- FMEA در فرآیند

- FMEA در سیستم

- FMEA در خدمات

- FMEA بحرانی

آنالیز خطاهای بالقوه و اثرات آنها در طراحی( DFMEA ):

DFMEA که D اول آن حرف اول کلمه Design است روشی است سیستماتیک که به منظور شناسایی و اولویتبندی و حذف نقصها و کاستیهای طراحی یک محصول یا قطعه که منجر به بروز خرابیهای بالقوه در محصول است، استفاده میشود.

آنالیز خطاهای بالقوه و اثرات آنها در فرآیند ( PFMEA ):

PFMEA که P اول آن حرف اول کلمه Process است روشی تحلیلی است که میکوشد تا حد ممکن خطاهای بالقوه فرآیند و علل مکانیزمهای مرتبط با آنها را شناسایی نماید. به عبارت دیگر PFMEA خلاصهای از تفکرات مهندسی است که در حین اجرا و توسعه یک فرآیند به کار بسته میشوند. این تفکرات شامل تجربیات قبلی بدست آمده از فرآیند، مثلا مواردی که میتوانند مشکلزا باشد نیز میشود. چنین نگرش سیستماتیکی به جهت دهی، رسمیت یافتن و مستند ساختن تفکر مهندسی در هر فرآیند ساختی کمک میکند.

آنالیز خطاهای بالقوه و اثرات آنها در ارائه خدمات ( Service FMEA ):

این تکنیک روشی تحلیلی و نظام یافته به منظور شناسایی حالات خرابی بالقوه (یا شناخته شده)، اولویتبندی آنها و سرانجام تعیین اقدامات پیشگیرانه برای حذف خرابی ها، قبل از ارائه اولین خدمات به مشتریان است.

آنالیز خطاهای بالقوه و اثرات آنها در طراحی سیستم ( System FMEA ):

این تکنیک نیز روشی سیستماتیک است که به منظور تحلیل و بررسی یک سیستم و زیر سیستمهای آن در ابتداییترین مراحل طراحی استفاده میشود.

تجزیهوتحلیل حالات خرابی و تأثیرات بحرانی (FMECA)

تجزیهوتحلیل حالات خرابی و تأثیرات بحرانی که C موجود در آن از Critical است یک تکنیک استقرایی است و توسط یک تحلیلگر که دانش کاملی از سیستم تحت بررسی دارد انجام میشود. این تکنیک میتواند، با تمرکز بر شکستهای بالقوه تجهیزات یا رویدادها و با تکیه بر روی خروجیها و تأثیر شکست آنها بر سیستم، روی سختافزار موردنظر، تمرکز کند.

هر جزء از سیستم در نظر گرفتهشده و حالات شکست شناسایی میشود. سپس اثرات چنین شکستی روی سیستم کلی مشخص میشود. این روش از یک نوع نمره وزنی برای شناسایی مناطقی از پروژه که بیشترین ریسک شکست را دارد، استفاده میکند. در یک وضعیت روتین، FMECA به طور کلی در سطوح استراتژیک کسب و کار و پروژه مورد استفاده قرار میگیرد و حوزههای نگرانکننده را آشکار میکند و بهطور مؤثر منابع را به حوزههای مسئلهساز، هدایت میکند.

با وجود تغییراتی که در نحوه تکمیل فرم ارزیابی ریسک FMEA وجود دارد، اما همگی یک هدف را دنبال میکنند و الزامات همسانی را برای رسیدن به این هدف مشترک میطلند و فراگیری آموزش ارزیابی ریسک به روش FMEA که در این اینجا عنوان شد میتواند اساس استفاده از بقیه روشهای FMEA باشد.

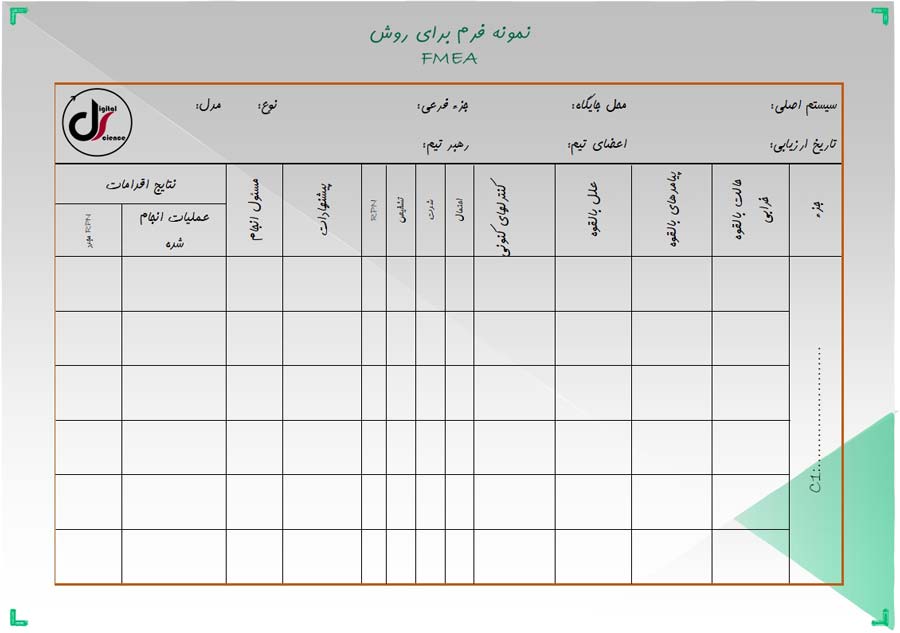

در ادامه یک نمونه جدول و فرم خام ارزیابی ریسک به روش FMEA برای استفاده در کارخانه ، تولیدی ها و … به صورت جداول راهنمای محاسبه شدت خطر، احتمال وقوع و قابلیت کشف آورده شده که با استفاده از آنها می توانید نسبت به تحلیل و ارزیابی ریسک اقدام کنید.

بیشتر بخوانید:

سلام و سپاس از فایل مفیدتون

سلام و وقت بخیر

ممنون از توجه شما

موفق باشید

سلام. براي ارزيابي مديريت ريسک در نهادهايي مثل کتابخانه از FMEA ميتوان استفاده کرد؟

سلام و وقت بخیر

روش FMEA مختص به سیستم خاصی نیست و در هر جایی که احتمال وجود ریسک و خرابی باشد، میتوان از این روش استفاده کرد

موفق باشید

سلام بسیار عالی بود. خدا قوت به شما و تیمتون

سلام و وقت بخیر

از توجه شما ممنونیم

موفق باشید

بسیار متشکرم از امزش اریه شده

سلام و وقت بخیر

ممنون از توجه شما

موفق باشید

اگه ویدئویی هم در مورد روش ویلیام فاین دارید به اشتراک بزارید لطفا اگه ممکنه

سلام و وقت بخیر

در حال حاضر خیر! اما در اولین فرصت بررسی و در صورت امکان ویدئویی در این زمینه منتشر خواهیم کرد.

از پیشنهاد شما بسیار ممنونیم.

موفق باشید

سلام ویدئو عالی بود

سلام و عرض ادب

از اینکه مورد قبول شما بوده است بسیار خوشحالیم

موفق باشید

ممنون، ویدئو بسیار آموزنده ای بود

سلام و وقت بخیر

خوشحالیم که این آموزش برای شما مفید بوده است.

موفق باشید

عالی بود

سلام و وقت بخیر

ممنون از توجه و حمایت شما

موفق باشید

سلام اگر دانشجویی بخواد در این زمینه و برای تخمین کارش بهش کمک کنید. شما میتونید براش وقت بذارید؟

سلام و عرض ادب

اگر کمکی از بنده ساخته باشه در خدمت هستم.

لطفا با ایمیل یا اینستاگرام در ارتباط باشید

amr88136[at]gmail.com

موفق باشید

عالی 👍

سلام و عرض ادب

از توجه شما ممنونم و برایتان آرزوی موفقیت دارم

thanks a lot

سلام

ممنون از توجه شما

با سلام،

بسیار خوب و جامع.

خدا قوت.

سلام

ممنون موفق باشید

عالی بود تشکر

سلام و عرض ادب

ممنون از توجه شما، موفق باشید

با سلام نرم افزار را خریداری کردم هر پقدر اطلاعات وارد میکنم با اینکه ذخیره میکنم اما بعد از بستن نرم افزار همه ی اطلاعات پاک میشود چرا این اتفاق می افتد ؟

سلام و وقت بخیر

از طریق ایمیل شما، موضوع پیگیری شد

موفق باشید

تشکر ویژه بابت مطالب عالی

دمت گرم خدایی

خیلی خوب بود ممنون.